SINTESIS BIOETANOL DARI LIMBAH PERTANIAN BERBASIS SENYAWA GULA, PATI DAN SERAT

Sri Mulato [cctcid.com]

Henry Ford dari Amerika telah menggunakan bio-etanol saat memperkenalkan mobil rancangannya ke publik pada tahun 1900-an. Bahan bakar tersebut terus dipakai sampai diketemukan minyak bumi pada tahun 1950-an. Setelah krisis minyak bumi pada tahun 1973, penggunaan bio-etanol sebagai bahan bakar kendaraan muncul kembali. Sejak tahun 1976, Pemerintah Brasil telah mewajibkan semua mobil menggunakan bahan bakar campuran bio-etanol dan gasolin dengan proporsi antara 10 – 22 %. Sampai saat ini, dua negara yang paling banyak menggunakan bio-etanol untuk sektor transportasi adalah Brasil dan Amerika Serikat. Pada skala global, kedua negara tersebut juga merupakan produsen utama bio-etanol dengan porsi produksi hampir 88 %.

Bio-etanol bisa dihasilkan dari konversi biomassa secara mikrobiologis dalam lingkungan anaerobik. Khamir [yeast] adalah salah satu jenis mikroba yang berperan untuk mengubah senyawa gula dalam biomassa menjadi alkohol dan karbon dioksida melalui reaksi fermentasi. Secara historis, teknologi pembuatan bio-etanol berkembang dalam 2 generasi. Generasi pertama adalah teknologi proses bio-etanol yang menggunakan biomassa pangan berbasis senyawa gula dan pati sebagai bahan baku, antara lain tebu, singkong, jagung, sorgum, gandum dan kentang. Sedangkan, teknologi generasi kedua memanfaatkan biomassa berbasis serat [selulosa] sebagai bahan baku utamanya. Brasil pada awal pengembangan program bio-etanol juga menggunakan tebu sebagai bahan baku utamanya. Sedangkan Amerika memakai jagung sebagai bahan baku. Konflik kepentingan antara pangan dan energi telah mendorong industri memanfaatkan teknologi generasi kedua dengan konsekuensi teknologi biokonversi yang lebih rumit.

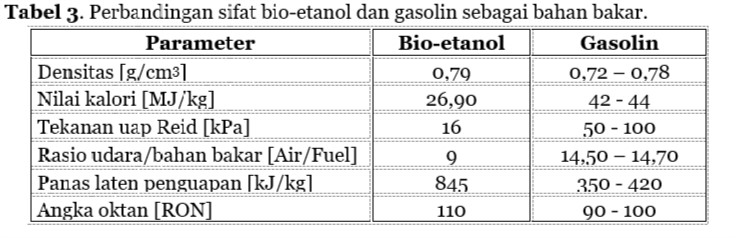

Bio-etanol mempunyai beberapa kelebihan dan kekurangan dibandingkankan gasolin. Bio-etanol adalah senyawa murni [C2H5OH] dengan titik didih tunggal [78 oC]. Sedangkan, gasolin terdiri atas campuran berbagai senyawa hidrokarbon [C5 – C10] dengan kisaran titik didih antara 50 sampai 150 oC. Bio-etanol mengandung oksigen sebanyak 35 % yang menjadikan bio-etanol mempunyai angka oktan yang relatif tinggi, yaitu 126. Sedangkan, angka oktan premium hanya 88. Angka oktan merupakan ukuran ketahanan bahan bakar terhadap kompresi piston yang tinggi tanpa menimbulkan fenomena “knocking” pada mesin. Secara ekologis, keberadaan oksigen dalam struktur molekul bio-etanol mampu mengurangi potensi cemaran hasil pembakarannya, yaitu CO, SOx dan PAH [Poli Aromatik Hidrokarbon]. Selain itu, pembakaran bio-etanol juga tidak dianggap tidak menambah konsentrasi gas CO2 di atmosfir karena bio-etanol dihasilkan dari tanaman. Sebaliknya, bio-etanol hanya memiliki kalori pembakaran sebesar 23 – 27 MJ/kg, jauh lebih rendah dari nilai pembakaran gasolin yang mencapai 45 – 48 MJ/kg. Bio-etanol juga bersifat higroskopis. Akumulasi serapan air dalam bio-etanol bisa berpotensi mengganggu sistem pembakaran dan kinerja mesin. Oleh karena itu, standard kadar air dalam bio-etanol untuk bahan bakar kendaraan harus di bawah 0,50 %.

Purifikasi merupakan tahapan akhir proses produksi bio-etanol untuk menghasilkan kualitas bio-etanol setara dengan gasolin. Campuran bio-etanol dan air membentuk larutan yang bersifat azeotrofik pada suhu distilasi 78 oC. Teknik distilasi biasa hanya mampu menghasilkan bio-etanol dengan kemurnian ± 95 %. Untuk mendapatkan kemurnian di atas 99,50 %, sisa air dalam bio-etanol diambil dengan teknik distilasi molekular, membran atau penyaring zeolit.

Mekanisme Fermentasi

Fermentasi adalah suatu proses sintesa senyawa organik pada substrat organik dengan melibatkan mikroorganisme penghasil enzim tertentu. Jenis mikroba yang banyak dipakai dalam proses fermentasi skala industri adalah jenis bakteri, khamir dan kapang. Bakteri adalah mikroba penghasil asam laktat dan asam asetat; khamir merupakan mikroba pembentuk alkohol dan kapang umum digunakan untuk pembuatan tempe.

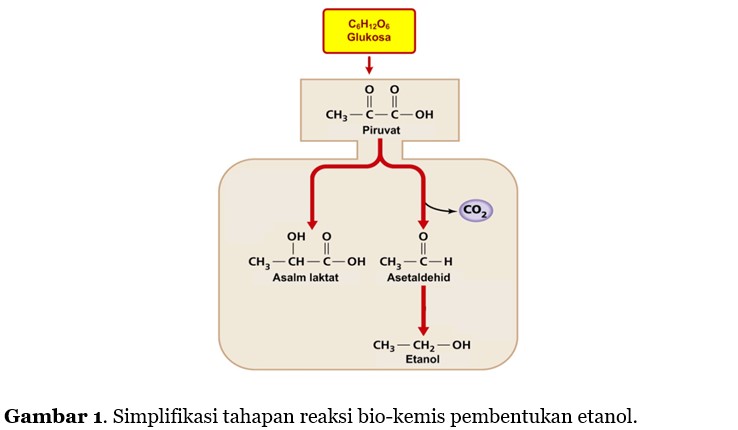

Secara historis, khamir [jenis Saccharomyces cerevisiae] sudah sejak lama digunakan sebagai mikroba untuk memproduksi minuman beralkohol, seperti bir dan anggur. Khamir akan mengkonversi senyawa gula yang terkandung dalam substrat [batang tebu atau umbi bit] menjadi alkohol dalam 2 tahapan [Gambar 1].

Tahap pertama, khamir akan memproduksi enzim invertase yang berfungsi sebagai pemecah gua disakarida [sukrosa] menjadi monosakarida [glukosa dan fruktosa]. Glukosa akan mengalami glikolisis menjadi asam piruvat. Pada tahap kedua, sebagian asam piruvat terpecah menjadi asam laktat dan lainnya akan mengalami dekarboksilasi menjadi asetaldehid disertai pelepasan gas CO2. Etanol akhirnya terbentuk melalui reaksi hidrogenasi asetaldehida dengan bantuan enzim zimase.

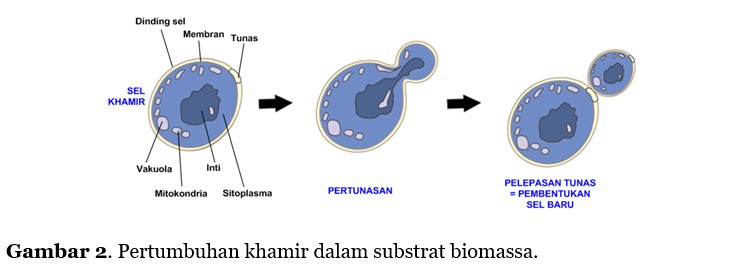

Laju pembentukan etanol dari substrat organik sangat tergantung pada pertumbuhan khamir yang ditandai dengan peningkatan jumlah dan massa selnya secara teratur. Khamir termasuk mikroba eukariotik bersel tunggal dengan bentuk tidak beraturan dengan ukuran antara 5 – 20 mikron [µ]. Setiap sel khamir mempunyai dinding untuk melindungi membran yang berisi inti sel, vakuola, mitokondria dan sitoplasma. Dinding bersifat fleksibel dan juga berfungsi untuk memberi bentuk sel. Bentuk-bentuk khamir yang umum adalah bola [spheroidal], bentuk telur [ovaidal], bentuk silinder [cylindrical], bentuk lengkung [ogival], bentuk segitiga [triangular], bentuk botol [flask shaped] dan bentuk apikulat [apiculate]. Di permukaan dinding sel khamir terdapat bakal tunas untuk menginisiasi pertumbuhannya. Khamir bisa berkembang biak melalui cara generatif [sexual] dan vegetatif [asexual]. Namun, perkembang-biakan secara vegetatif lebih dominan, yaitu melalui pertunasan [budding], pembelahan [fission] atau campuran keduanya [Gambar 2].

Cara pembelahan sangat berpengaruh pada bentuk sel khamir. Pembelahan diawali oleh pembentukan tunas kecil dari permukaan dinding sel induk. Tunas kemudian membesar secara bertahap disertai pembentukan inti sel dan perangkatnya seperti yang dimiliki oleh sel induknya. Setelah mencapai ukuran tertentu, masing-masing dinding sel mengkerut sehingga keduanya terpisah. Anak sel menjadi sel baru yang akan melanjutkan pertumbuhan berikutnya. Sel-sel khamir kebanyakan memiliki bentuk tunggal yang relatif seragam. Namun, jika anak-anak sel tidak terlepas dari induknya setelah pembelahan, maka sel khamir memiliki bentuk yang disebut pseudomiselium dan memiliki tampilan 2 bagian seperti kapsul.

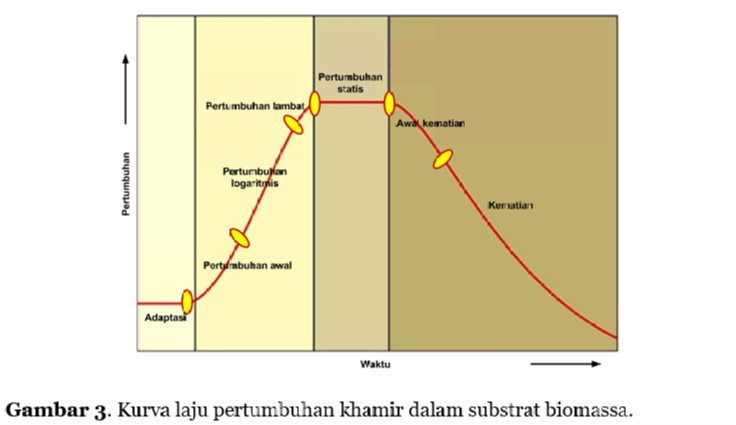

Pertumbuhan sel terjadi sebagai akibat aktivitas fisiologis yang mencakup konsumsi nutrisi dari lingkungan [substrat] ke dalam sel, konversi nutrisi menjadi energi dan pembentukan perangkat sel [inti, dinding, membran, vakuola, mitokondria, sitoplasma dan tunas] untuk perkembang-biakan selanjutnya. Pertumbuhan mikroba ditandai dengan peningkatan jumlah dan massa sel persatuan waktu yang berlangsung dalam 7 tahapan. Secara generik, laju pertumbuhan mikroba dalam substrat secara umum memiliki bentuk kurva seperti disajikan pada Gambar 3 berikut,

Seperti halnya makhluk hidup lainnya, mikroba membutuhkan waktu adaptasi bebebera saat [menit sampai jam] ketika pertama kali dimasukkan ke dalam substrat. Pada fase ini, mikroba belum melakukan pembiakan karena sedang menyesuaikan diri dengan kondisi lingkungan di sekitarnya. Waktu adaptasi sangat ditentukan oleh konsistensi kualitas substrat [komposisi nutrisi, suhu, nilai pH, kontaminan dsbnya] sebagai media hidupnya. Mikroba kemungkinan tidak membutuhkan waktu adaptasi jika substrat memiliki kualitas yang sama seperti media hidup yang sudah pernah dialami sebelumnya. Waktu adaptasi digunakan untuk mensintesa enzim-enzim yang sesuai dengan komposisi nutrisi substrat yang ada di sekelilingnya. Waktu adaptasi mikroba bertambah lama pada substrat yang memiliki kandungan nutrisi lebih rendah dari yang pernah dialami sebelumnya. Oleh karena itu, pada skala operasional, kapasitas produksi etanol sangat dipengaruhi oleh konsistensi kualitas nutrisi substrat yang masuk ke dalam reaktor.

Pada fase awal pertumbuhan, mikroba memulai belajar berkembang-biak dengan laju pertumbuhan yang relatif rendah. Pada lingkungan substrat yang optimal [nutrisi, suhu, pH dan kandungan air], mikroba akan membelah dengan cepat mengikuti pola kurva logaritmik. Pada fase ini, sudut kurva pertumbuhan akan membesar sesuai dengan ketersediaan pasokan energi dalam substrat. Setelah itu, laju pertumbuhan mikroba akan mencapai kondisi statis. Ketersediaan nutrisi dalam substrat hanya mencukupi hanya disa dimanfaatkan mikroba untuk bertahan hidup. Dengan berkurangnya nutrisi dalam substrat, laju pertumbuhan mikroba menunjukkan gejala menurun. Selain itu, penurunan laju pertumbuhan mikroba juga bisa terjadi karena perubahan pH dan pembentukan senyawa baru dalam substrat yang bersifat sebagai penghambat [inhibitor]. Sebagian besar mikroba akan mengalami kematian. Akhirnya seluruh mikroba mengalami kematian total saat nutrisi substrat dan cadangan makanan dalam sel telah habis.

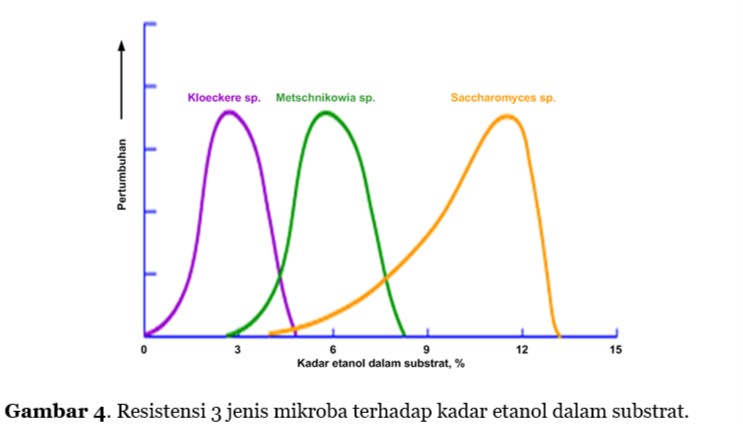

Target industri bio-etanol adalah diperolehnya rendemen hasil etanol yang setinggi mungkin. Namun disisi lain, pada konsentrasi tertentu, pembentukan etanol dalam substrat merupakan toksik bagi mikroba. Beberapa jenis khamir yang umum digunakan pada proses produksi etanol adalah Hanseniaspora, Kloeckera, Kluyveromyces, Metschnikowia, Pichia, Rhodotorula, Saccharomyces, Saccharomycodes, Schizosaccharomyces dan Zygosaccharomyces. Masing-masing jenis khamir dipilih atas dasar kegunaan etanol yang akan diproduksi. Sebagian besar [75 %] pabrik anggur menggunakan mikroba jenis Kloeckera dan Hanseniaspora. Mikroba jenis ini bisa memberikan citarasa-aroma khas anggur, namun hanya bisa berkembang biak secara baik pada kadar etanol rendah [< 8 %]. Sementara, pabrik bio-etanol untuk bahan bakar umumnya memakai khamir dari jenis Saccharomyces. Pada suhu 30°C, mikroba jenis ini memiliki waktu generasi yang pendek [1,50 – 2 jam] dan dapat tumbuh dalam substrat yang bersifat asam. Selain itu, mikroba jenis ini juga toleran dan mampu bertahan hidup pada kadar etanol sampai 12 %. Pada konsentrasi tinggi [> 12 %], etanol bersifat merusak struktur sel mikroba. Protein pada dinding sel mengalami denaturasi, sedangkan dinding sel yang terbuat dari asam lemak akan terlarut sehingga mikroba akan mengalami kematian. dalam dinding sel mikroba [Gambar 4].

Teknologi Bio-etanol

Teknologi produksi bio-etanol generasi pertama memanfaatkan senyawa disakarida dan poli-sakarida dari tanaman tebu, tanaman penghasil biji-bijian [jagung] dan umbi-umbian [singkong]. Ketiganya merupakan bahan baku pangan. Dengan pertambahan penduduk dunia, konflik kepentingan pangan dan energi mulai mengemuka. Industri bio-etanol kemudian mengubah strategi produksinya dengan menggunakan bahan baku dari biomassa berbasis serat [hemi-selulosa, selulosa dan lignin] atau sering disebut teknologi generasi kedua.

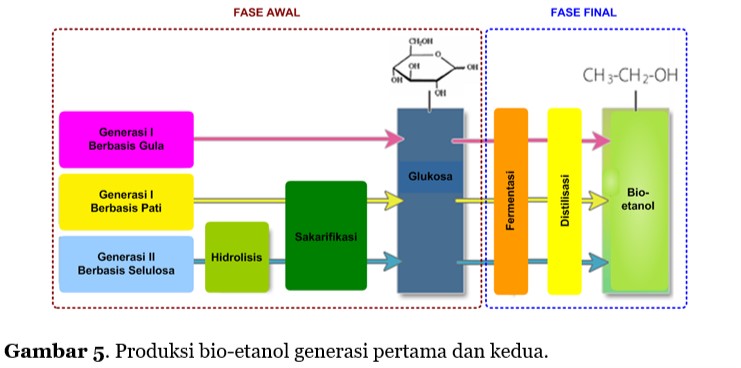

Secara sederhana teknologi proses bio-etanol dibagi menjadi fase awal dan fase akhir. Fase awal merupakan tahapan proses untuk preparasi dan konversi senyawa organik komplek dalam bahan baku menjadi senyawa sederhana. Produk antara dari proses fase awal adalah senyawa monosakarida [glukosa] yang siap difermentasi [fermentable] menjadi bio-etanol. Sedangkan fase akhir merupakan proses fermentasi substrat menjadi etanol dan pemurnian etanol menjadi bahan bakar bio-etanol. Secara teknis, fase akhir dari teknologi bio-etanol generasi pertama dan kedua memiliki kesamaan. Meskipun, keduanya berbeda sangat substansial pada fase awalnya [Gambar 5].

Bio-etanol Berbasis Senyawa Gula

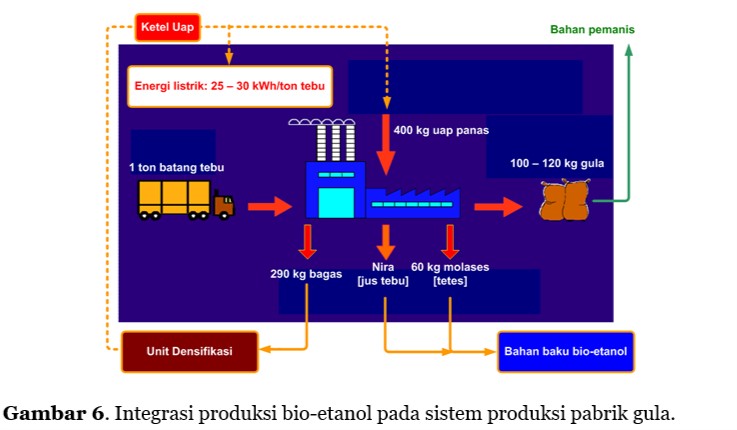

Secara teknis, proses produksi bio-etanol dari tebu bisa diintegrasikan dalam proses produksi gula. Setiap ton tebu mensisakan limbah cair [molases] sebanyak 60 kg. Molases masih mengandung senyawa disakarida yang bisa digunakan sebagai bahan baku bio-etanol. Setiap ton molases rata-tata bisa menghasilkan 280 liter bio-etanol. Dengan menggunakan molases, produksi gula sebagai bahan pangan dari pabrik tersebut tidak terkurangi [Gambar 6].

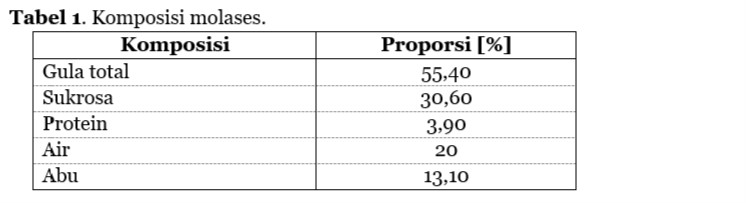

Molases atau sering disebut tetes adalah sisa jus gula yang tidak bisa membentuk kristal. Molases berbentuk cairan kental berwarna cokelat tua dan mengandung berbagai jenis nutrisi yang sangat dibutuhkan oleh mikroba. [Tabel 1].

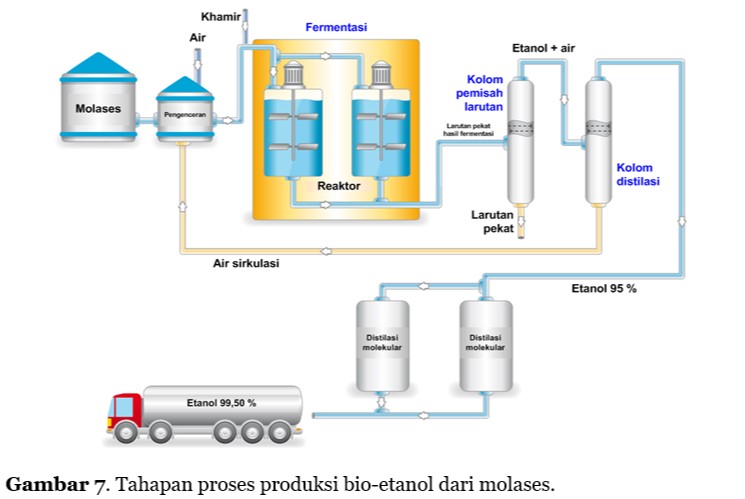

Atom karbon dalam gula yang terikut molases merupakan sumber energi utama bagi mikroba untuk tumbuh. Molases mengandung gula total lebih kurang 55 %. Hampir 30 % di antaranya adalah gula sukrosa [disakarida] dan sisanya gula monosakarida [glukosa dan fruktosa]. Selain sebagai sumber karbon, molases juga mengandung protein dan mineral yang cukup tinggi. Nilai pH awal molases berkisar antara 5,50 – 6,50. Mikroba jenis Saccharomyces masih bisa tumbuh dengan baik pada kisaran nilai pH tersebut. Sebelum dimasukkan ke reaktor fermentasi, molases harus melewati tahap sanitasi, pengenceran dan stabilisasi nilai pHnya supaya diperoleh substrat dengan kondisi ideal untuk pertumbuhan mikroba. Sanitasi diperlukan untuk menghilangkan kotoran dan kontaminan yang berpotensi mematikan mikroba. Sedangkan, pengenceran dilakukan untuk menurunkan kadar gula molases awal yang masih terlalu tinggi [12 – 15 %]. Pada konsentrasi gula yang tinggi, pertumbuhan khamir dalam reaktor akan teranganggu. Proses fementasi ini berlangsung secara “batch” selama waktu tertentu. Selama proses berlangsung, volume substrat bahan dalam reaktor dijaga tetap [Gambar 7].

Substrat molases akan mengalami 2 jenis reaksi secara simultan, yaitu sakarifikasi dan fermentasi [SSF, Simultaneous Saccharification and Fermentation] oleh khamir. Reaksi sakarifikasi berperan untuk memecah senyawa disakarida [sukrosa] dalam molases menjadi gula monosakarida [glukosa dan fruktosa]. Kemudian diikuti oleh rekasi fermentasi monosakarida yang terbentuk menjadi etanol. Laju kedua reaksi tersebut sangat dipengaruhi ketersediaan nutrisi, suhu dan pH. Pada kisaran 30 – 35 oC dan nilai pH substrat 4 – 5, etanol yang terbentuk dalam substrat mencapai 7 – 9 % selama 48 – 50 jam. Pada awalnya, reaksi fermentasi berlangsung cepat. Seiring dengan meningkatnya pembentukan etanol dalam substrat, aktivitas mikroba cenderung melambat. Selain itu, penurunan aktivitas mikroba juga dipengaruhi oleh pelepasan ion NH4+ hasil peruraian protein yang diikuti dengan kenaikan nilai pH substrat. Pada fase akhir, aktivitas mikroba semakin melemah karena ketersediaan nutrisi dalam substrat menurun drastis, sementara umpan substrat baru ke dalam reaktor tidak ada. Meskipun mempunyai beberapa kelemahan, reaktor fermentasi dengan sistem “batch” ini masih banyak diterapkan dalam dunia industri bio-etanol karena kemudahan dalam proses sterilisasi dan pengontrolan prosesnya. Pada skala besar, beberapa buah reaktor fermentasi dipasang secara paralel.

Selain dengan penambahan jumlah reaktor, peningkatan kapasitas produksi bio-etanol juga bisa dilakukan dengan penerapan sistem semi terbuka [fed-batch]. Pada sistem ini, reaktor “batch” diberi masukan substrat sebagai sumber nutrisi baru secara berkala, tanpa disertai pengeluaran produknya. Sehingga, volume substrat dalam reaktor makin bertambah. Waktu fase logaritmik bisa dipertahankan lebih lama. Hasil bio-etanol lebih tinggi karena mikroba tidak mengalami defisit nutrisi. Peningkatan kapasitas juga bisa dilakukan dengan menggunakan reaktor sistem kontinu. Sistem ini menganut azas terbuka. Selama berlangsung proses fermentasi, campuran substrat dan khamir dimasukkan ke dalam reaktor secara bersamaan waktunya dengan pengambilan produk keluar dari reaktor. Massa substrat di dalam reaktor terjaga dalam kondisi setimbang. Dengan sistem ini, fase logaritmik [eksponensial] perkembangan mikroba dalam substrat dapat berlangsung lebih lama. Sehingga waktu fermentasi untuk konversi pembentukan bio-etanol bisa dipersingkat menjadi hanya 5 – 6 jam saja.

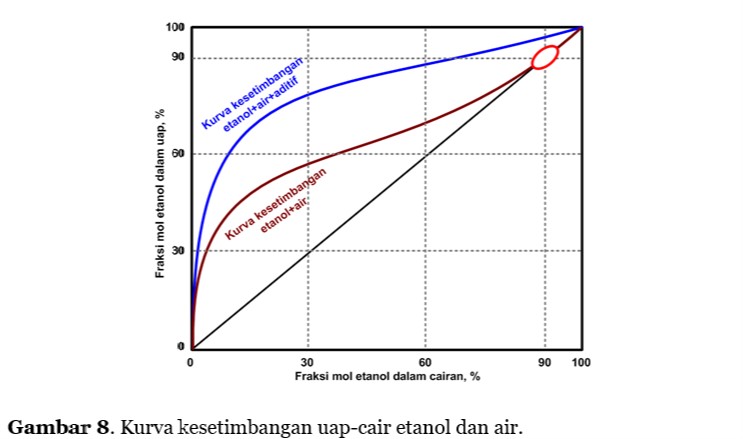

Larutan hasil fermentasi merupakan campuran antara bio-etanol, air dan kotoran [beberapa jenis senyawa organik yang tidak terurai dan padatan mineral]. Dengan perlakuan panas, bio-etanol bersama air akan menguap lewat bagian atas menara dan meninggalkan kotoran dalam bentuk larutan yang sangat pekat di bawah menara. Kondensat bio-etanol dengan kandungan air 90 % dimasukkan ke dalam menara distilasi sebagai tahap awal proses pemurnian bio-etanol. Distilasi adalah proses pemisahan suatu campuran bahan dengan menggunakan prinsip perbedaan titik didih antar senyawa penyusunnya. Dalam kondisi murni, titik didih etanol adalah 78 oC, sedangkan titik didih air adalah 100 oC. Namun, dalam bentuk campuran, etanol dan air mempunyai sifat azeotrofik: suatu campuran yang pada proporsi tertentu akan memiliki titik didih tunggal seperti layaknya senyawa murni. Titik didih azeotrofik terjadi pada suhu 78,90 oC. Pada titik didih ini, etanol masih mengandung air kurang lebih 10 % [fraksi mol] atau setara dengan kadar etanol 95 % [fraksi volume] [Gambar 8].

Titik didih azeotrop pada campuran etanol-air dapat diatasi antara lain dengan penambahan senyawa organik dan anorganik ke dalam campurannya. Senyawa etilen glikol [C2H4-[OH]2] dan kalsium khlorida [CaCl2] merupakan aditif yang mempunyai kemampuan merubah volatilitas etanol dan meningkatkan titik didih campuran etanol-air di atas titik didih azeotropnya. Kurva kesetimbangan uap-cairan etanol dengan air akan berubah pada posisi lebih tinggi tanpa kemunculan titik didih aezeotropnya. Sehingga, etanol dengan kemurnian mendekati 99 % bisa dicapai dengan cara distilasi. Selain cara tersebut, pemurnian bio-etanol juga bisa dilakukan dengan teknik penyaringan secara molekular [Gambar 9].

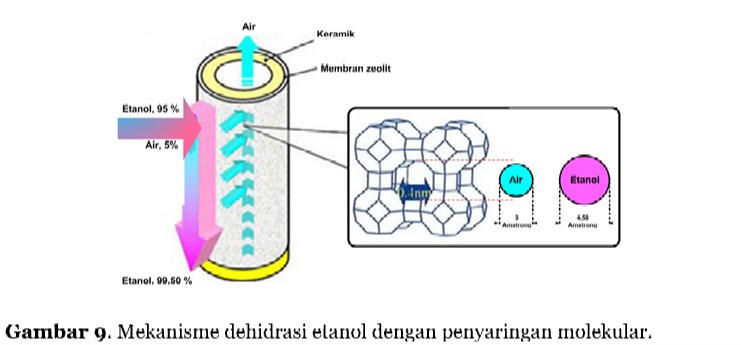

Teknik penyaringan molekular ini dilakukan setelah campuran etanol dan air didistilasi secara normal. Air yang tersisa [5 %] dalam etanol dilewatkan ke dalam menara yang terisi oleh lapisan zeolit. Bahan ini mempunyai ukuran pori-pori lebih kurang 4 A [1 Angstrom = 10-8 cm]. Molekul air akan melewati pori-pori lapisan zeolit tersebut karena ukurannya hanya 3 A. Sementara, molekul etanol dengan ukuran 4,50 A tidak bisa menembus lapisan dan tertinggal di luarnya. Dengan teknik ini, kemurnian bio-etanol bisa ditingkatkan menjadi di atas 99,50 % yang memenuhi persyaratan sebagai bahan bakar cair motor bakar.

Bio-etanol Berbasis Senyawa Pati

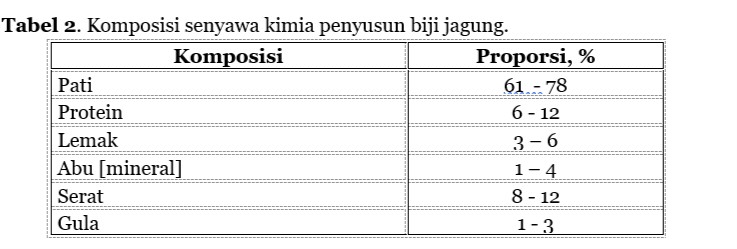

Senyawa utama penyusun jagung adalah pati yang secara kimiawi merupakan campuran senyawa amilose [20 – 25 %] dan amilopektin [75 – 80 %]. Selain itu, jagung juga mengandung protein, lemak dan mineral yang kesemuanya nutrisi untuk pertumbuhan mikroba [Tabel 2].

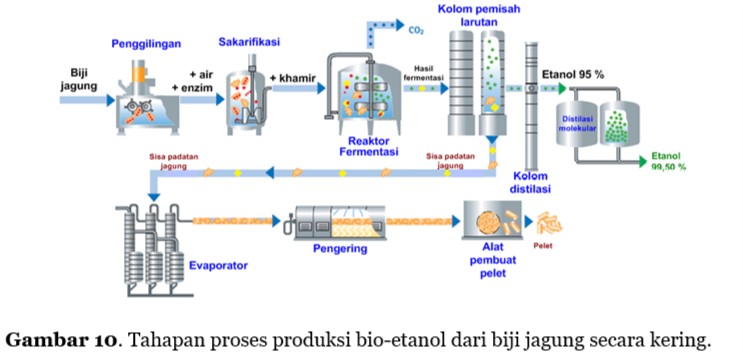

Preparasi biji jagung menjadi substrat fermentasi bio-etanol bisa dilakukan secara penggilingan basah [wet milling] dan kering [dry grinding]. Pada proses basah, penggilingan biji jagung disertai dengan penambahan air dalam jumlah cukup banyak sampai menjadi bubur jagung [mash]. Sebaliknya pada proses kering, biji jagung dihaluskan tanpa disertai penambahan air. Tepung yang dihasilkan dalam kondisi kering [flour]. Saat ini, cara kering lebih banyak diadopsi dengan pertimbangan biaya dan minimalisasi polusi limbah cair [Gambar 10].

Berbeda pada proses produksi bio-etanol dari molases, tahapan proses konversi jagung menjadi etanol mengikuti teknik hidrolisa dan fermentasi secara terpisah [SHF, Separate-Hydrolysis-Fermentation]. Tepung jagung bersama air dan enzim dimasukkan ke dalam reaktor sakarifikasi dan diaduk sampai membentuk bubur jagung yang homogen [30 – 40 % air]. Di dalam reaktor sakarifikasi, pati akan terhidrolisis secara enzimatis. Ikatan polimer glikosidik pembentuk senyawa pati akan terputus menjadi senyawa monomer monosakarida. Beberapa jenis enzim yang sering digunakan untuk menghidrolisis pati adalah α-amilase, β-amilase, γ-amilase dan amiloglukosidase [AMG]. Penggunaan masing-masing enzim tergantung pada jenis dan sifat bahan bakunya serta target jenis produk yang diinginkan.

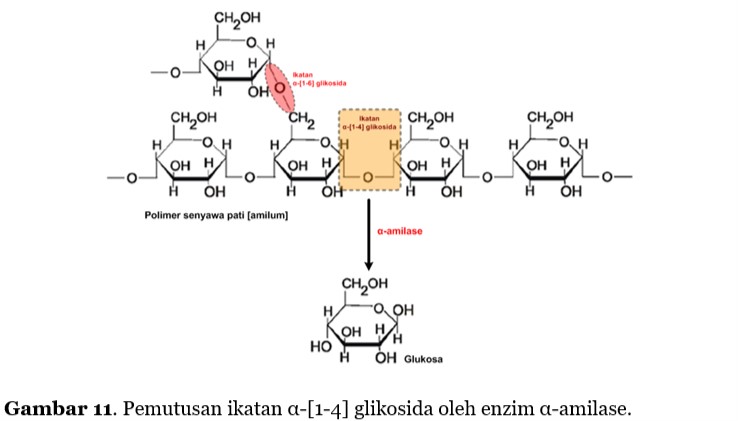

Amilose memiliki ikatan α-[1-4] glikosida, sedangkan amilopektin tidak hanya mempunyai gugus α-[1-4] glikosida, tetapi juga ikatan cabang α-[1-6] glikosida. Pada kisaran pH optimal antara 6,70 – 7, enzim α-amilase akan memecah ikatan α-[1-4] glikosida secara random menjadi beberapa sakarida mulai dari monosakarida, triosa dan oligosakarida. Enzim β-amilase berperan menguraikan lanjut senyawa hasil hidrolisa α-amilase dan juga menghidrolisa ikatan α-[1-4] glikosida. Produk reaksinya adalah senyawa monosakarida [glukosa] dan maltosa [disakarida]. Sedangkan, γ-amilase tidak hanya berperan seperti β-amilase, tetapi juga bisa mengurai ikatan α-[1-6] glikosida yang terdapat pada gugus cabang amilopektin menjadi glukosa [Gambar 11].

Enzim α-amilase mampu bertahan sampai suhu 95 oC sehingga enzim ini paling banyak digunakan untuk proses produksi bio-etanol dari jagung dengan teknik SHF. Namun, enzim α-amilase sangat sensitif terhadap senyawa gula hasil reaksi sakarifikasi. Keaktifan α-amilase cenderung menurun seiring dengan peningkatan konsentrasi dekstrin dalam substrat. Dekstrin [oligosakarida] adalah hasil hidrolisis parsial polimer polisakarida pati. Pembentukan dekstrin secara berlebihan berpotensi menurunkan rendemen hasil etanol. Secara teknis, kelebihan dekstrin dapat dihambat dengan penambahan enzim glukoamilase beberapa saat setelah α-amilase ditambahkan kedalam reaktor. Enzim glukoamilase berperan menguraikan lanjut denstrin menjadi monosakarida.

Setelah proses sakarifikasi secara enzimatis selesai, suhu reaktor ditingkatkan sampai 90 0C selama beberapa waktu. Pemanasan merupakan proses sterilisasi yang bertujuan untuk mematikan mikroba jenis kontaminan yang berpotensi mematikan mikroba khamir. Bubur yang telah steril didinginkan sampai suhu 30 – 35 oC dan kemudian dipindahkan ke dalam reaktor fermentasi. Khamir ditambahkan ke dalam reaktor fermentasi untuk mengkonversi monosakarida dalam bubur menjadi bio-etanol. Purifikasi etanol hasil fermentasi menjadi bio-etanol dilakukan dengan menggunakan teknik yang sama seperti halnya proses produksi bio-etanol dari molases. Secara umum, setiap 1 ton biji jagung bisa mengasilkan 345 kg bio-etanol [430 liter], 328 kg pelet dan sisanya 327 kg dalam bentuk gas CO2. Pelet mengandung nutrisi yang sangat berguna sebagai pakan ternak dan ikan. Pelet dibuat dari larutan pekat [konsentrat] sisa proses fermentasi. Setelah melewati tahapan evaporasi dan pengeringan, konsentrat padat dicetak menjadi pelet. Selain bio-etanol dan pelet, reaktor fermentasi juga menghasilkan gas CO2 yang bisa diproses lanjut menjadi es kering [dry ice]. Es kring banyak digunakan sebagai media pendingin berbagai jenis produk makanan dan minuman.

Bio-etanol Berbasis Biomassa Berserat

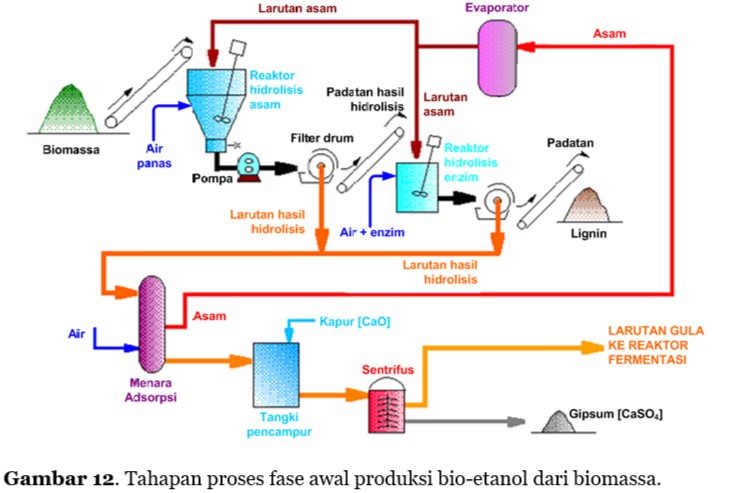

Penyusun utama biomassa tanaman adalah senyawa organik komplek jenis selulosa, hemi-selulosa dan lignin. Komposisi ketiganya sangat dipengaruhi oleh jenis dan bagian tubuh tanaman serta usia tanaman saat dipanen. Sebagai penopang struktur tanaman, kandungan hemi-selulosa, selulosa dan lignin pada tanaman tahunan lebih tinggi daripada tanaman semusim. Hubungan antar serat pada batang tanaman keras menyatu sangat kuat mengikuti mekanisme ikatan hidrogen yang tidak larut dalam air. Oleh karena itu, teknologi bio-etanol generasi kedua ini memiliki fase pengolahan awal yang lebih panjang dari pada teknologi generasi pertama [Gambar 12].

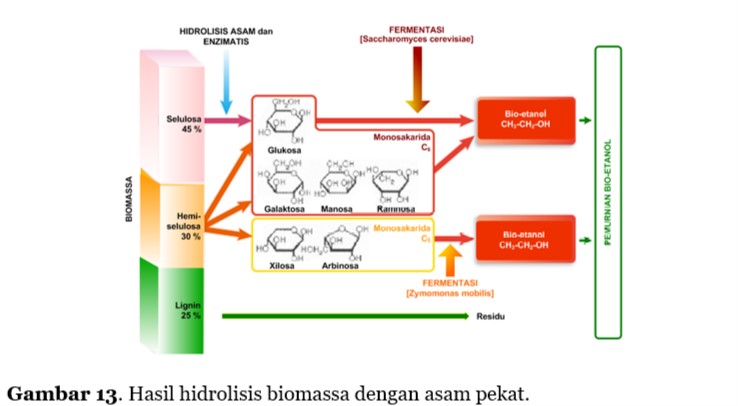

Biomassa ukuran besar yang akan digunakan sebagai bahan baku bio-etanol harus dicacah terleih dahulu menjadi partikel kecil dengan ukuran antara 2 – 3mm. Karena struktur kimianya yang sangat komplek, partikel biomassa mengalami proses hidrolisis dalam 2 tahapan. Pertama, partikel biomassa dimasukkan ke dalam reaktor hidrolisis secara kimiawi menggunakan senyawa asam kuat [H2SO4]. Pada konsentrasi 10 – 30 %, asam sulfat mampu mendifusi ke dalam struktur internal jaringan biomassa dan melepas ikatan yang kuat antara senyawa hemi-selulosa, selulosa dan lignin. Hasil hidrolisis asam sulfat menghasilkan bubur biomassa dengan kandungan 20 – 30 % hemiselulosa [terusun dari monosakarida pentosa dengan 5 atom karbon], 45 % selulosa [terdiri dari monosakarida heksosa dengan 6 atom karbon] dan 25 % lignin. Asam kuat juga mampu mengurai beberapa bagian hemi-selulosa dan selulosa menjadi senyawa monosakarida [Gambar 13].

Bubur biomassa hasil hidrolisis kimawi dengan asam kuat disaring dengan filter berbentuk silinder [drum]. Larutan yang sudah mengandung senyawa monosakarida dipisahkan dan dimasukkan ke menara adsorpsi. Sedangkan hemi-selulosa dan selulosa yang belum terurai dan masih tersisa dalam padatan diproses lanjut dalam reaktor hidrolisis tahap kedua secara enzimatis. Sebagian besar senyawa hemi-selulosa akan dipecah-pecah oleh enzim xilanase menjadi campuran senyawa monosakarida jenis pentosa [xilosa dan arabinosa] dan heksosa [glukosa, ramnosa, manosa dan galaktosa]. Sedangkan, hampir 90 % senyawa selulosa terdegradasi oleh enzim selulase menjadi glukosa. Larutan campuran monosakarida, berbasis atom karbon 5 [C5] dan atom karbon 6 [C6] dipisahkan dengan filter silinder. Larutan ini kemudian dimasukkan ke dalam menara adsorpsi bersama dengan larutan hasil dari reaktor hidrolisis secara kimiawi. Sementara, lignin dalam biomassa yang bersifat sangat kuat dan stabil tidak mengalami hidrolisis baik secara kimiawi dan enzimatis. Lignin menjadi limbah padat yang bisa dikonversi lanjut menjadi energi panas untuk menjalankan proses.

Substrat monosakarida C5 dan C6 hasil hidrolisis masih mengandung asam sulfat dalam jumlah yang cukup banyak. Asam tersebut harus diambil dari substrat dalam menara adsorpsi khromatografi. Dengan teknik penyerap ionik resin [ion exchange resin], ion asam asam sulfat [SO42-] akan terperangkap dalam tumpukan resin, sementara substrat yang mengandung monosakarida lolos lewat menara bagian bawah. Secara berkala, asam sulfat yang tinggal dalam menara dibilas dengan air. Setelah dipekatkan dalam evaporator, asam sulfat digunakan kembali untuk proses hidrolisis. Sebagian kecil asam sulfat yang masih terikut dalam substrat dinetralkan dengan kalsium oksida [CaO] membentuk endapan gipsum [CaSO4]. Melalui proses sentrifugasi, gipsum akan terpisah sebagai endapan padat, sedangkan substrat yang mengandung monosakarida C5 dan C6 diproses lanjut dalam reaktor fermentasi untuk dikonversi menjadi etanol.

Proses fermentasi pada teknologi bio-etanol generasi kedua ini sangat berbeda dengan yang dilakukan pada proses fermentasi pada teknologi bio-etanol generasi pertama. Perbedaan tersebut muncul karena substrat hasil hidrolisis proses generasi kedua merupakan campuran beberapa jenis monosakarida. Substrat hasil hidrolisis generasi pertama sebagian besar [> 90 %] tersusun dari monosakarida C6. Sementara, selain monosakarida C6, substrat hasil hidrolisa generasi kedua juga mengandung monosakarida C5 sebanyak kurang lebih 30 %. Mikroba jenis Saccharomyces cerevisiae tidak mampu mengkonversi monosakarida C5 menjadi etanol. Oleh karena itu, fermentasi monosakarida substrat hasil hidrolisis generasi kedua harus menggunakan 2 jenis mikroba. Disamping mikroba jenis Saccharomyces cerevisiae [seperti pada fermentasi bio-etanol generasi pertama] yang berperan akan mengubah monosakarida C6 menjadi etanol, reaksi fermentasi perlu dibantu oleh mikroba jenis Zymomonas mobilis yang berfungsi untuk mengkonversi monosakarida C5 menjadi etanol. Namun demikian, proses pemurnian etanol hasil fermentasi kedua jenis mikroba tersebut bisa dilakukan dengan proses yang sama seperti pada teknologi generasi pertama.

Aplikasi Bio-etanol

Penggunaan bio-etanol sebagai bahan bakar sarana transportasi sudah sejak lama dilakukan di beberapa negara. Bahkan, Pemerintah Brasil telah menerapkan program bio-etanol untuk mobil berbasis mesin Otto mulai tahun 1975-an. Program itu dilakukan melalui peningkatan kapasitas produksi bio-etanol dan juga mendorong sektor industri untuk memproduksi mesin mobil berbahan bakar bio-etanol murni ataupun campuran dengan gasolin [gasohol]. Modifikasi mesin perlu dilakukan, mengingat bio-etanol mempunyai sifat yang sangat berbeda dengan gasolin [Tabel 3].

Secara kimiawi, bio-etanol memiliki sifat seperti cairan murni dengan penyusun utama [99,50 %] senyawa etil alkohol [CH3-CH2-OH]. Sedangkan, gasolin terdiri atas campuran berbagai jenis senyawa hidrokarbon mulai dari C5H12 sampai C10H22. Hal itu menjadikan sifat-sifat gasolin memiliki nilai yang majemuk [dalam rentang nilai tertentu]. Jika keduanya dicampur menjadi gasohol, sifat cairan campurannya akan berubah sesuai dengan proporsi antara bio-etanol dan gasolinnya. Beberapa karakteristik pembakaran gasohol yang sekarang ini menjadi isu utama adalah,

Volatilitas

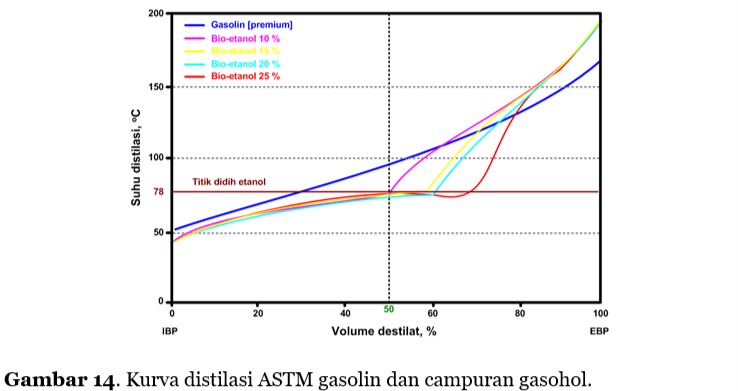

Mesin Otto [model lama] membutuhkan bahan bakar yang mengandung senyawa hidrokarbon volatil dalam jumlah yang cukup banyak supaya karburator bisa menghasilkan uap bahan bakar secara cepat sesuai kebutuhan mesin. Salah satu tolok ukur volatilitas adalah laju evaporasi cairan bahan bakar menjadi uap pada suhu lingkungan kerja karburator. Secara laboratoris, laju evaporasi ditentukan dengan mengukur volume destilat sebagai fungsi suhu pemanasannya. Karena bukan cairan murni, gasolin memiliki titik didih majemuk dalam rentang suhu tertentu mulai dari IBP [Initial Boiling Point] sampai EBP [End Boiling Point]. Adanya perbedaan proporsi senyawa hidrokarbon penyusunnya menyebabkan masing-masing jenis bahan bakar [premium, pertamak, kerosin dan minyak solar] mempunyai nilai IBP dan EBP yang berlainan. Dalam kondisi normal, 50 % volume gasolin akan menguap pada kisaran suhu pemanasan antara 50 sampai 100 oC dan selebihnya baru akan berubah menjadi uap pada rentang suhu pemanasan di atas 100 oC. Setelah dicampur dengan bio-etanol, volatilitas gasohol berubah cukup signifikan sesuai dengan jumlah bio-etanol yang ditambahkannya [Gambar 14].

Suhu penguapan fraksi hidrokarbon ringan dalam gasohol menurun secara drastis mendekati 78 oC seiring dengan penambahan jumlah bio-etanol sampai 25 %. Suhu ini relatif konstant sampai diperoleh volume destilat mencapai 70 % seperti layaknya campuran azeotropik. Pada kondisi normal, volume destilat gasolin sebanyak 50 % baru tercapai pada suhu 100 oC. Volume destilat yang sama dihasilkan oleh gasohol pada suhu lebih rendah dari 100 oC. Dengan demikian, campuran gasohol bersifat lebih volatil dan lebih mudah terbakar [meskipun pada suhu dingin] daripada gasolin normal. Sehingga mesi akan memiliki akselerasi mesin lebih baik. Sebaliknya, pada suhu tinggi penambahan bio-etanol cenderung menurunkan volatilitas gasohol. Pada volume destilat di atas 80 %, suhu campuran gasohol meningkat di atas kurva distilasi gasolin normal. Hal ini berpotensi pembentukan deposit [kerak] di sekeliling dinding ruang pembakaran. Kerak tersusun dari kondensat fraksi berat sisa pembakaran senyawa hidrokarbon penyusun gasolin. Dalam rentang waktu tertentu dan dalam lingkungan suhu serta tekanan tinggi, deposit hidrokarbon tersebut akan berubah menjadi arang [coke] yang kemudian larut dan mengotori minyak pelumas mesin.

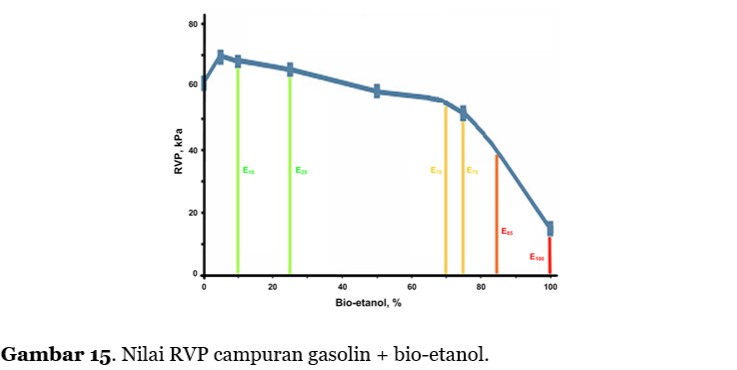

Selain dengan metoda distilasi, volatilitas bahan bakar bisa diukur dengan metoda tekanan uap Reid [RVP, Reid Vapor Pressure]. RVP adalah tekanan yang ditimbulkan oleh cairan bahan bakar dalam bejana tertutup yang dipanaskan pada suhu 380 C. Sehingga, volatilitas bahan bakar yang terukur dengan metoda Reid hanya ditimbulkan dari fraksi senyawa hidrokarbon ringannya saja. Sedangkan, metoda distilasi bisa untuk mengevaluasi volatilitas seluruh senyawa hidrokarbon bahan bakar mulai dari fraksi ringan [IBP] sampai berat [EBP]. Metoda ini banyak digunakan untuk mengontrol kualitas bahan bakar dan mendeteksi pencampuran dengan bahan bakar lain yang tidak sejenis [kontaminan]. Sementara itu, nilai pengukuran RVP dipakai sebagai petunjuk untuk mengukur kemudahan bahan bakar menyala pada suhu rendah. Mesin berbahan bakar RVP tinggi akan mudah dihidupkan. Pengaruh penambahan etanol terhadap nilai RVP gasolin disajikan pada Gambar 15 berikut,

Penambahan etanol sebesar 5 % akan meningkatkan RVP gasohol sampai 70 kPa. Setelah itu, nilai RVP gasohol cenderung menurun seiring dengan penambahan jumlah etanol ke dalamnya. Nilai RVP bio-etanol murni [E100] adalah 16 kPa. Nilai RVP gasolin di negara tropis [termasuk premium] ditetapkan pada kisaran antara 38 – 49 kPa. Nilai ini diambil sesuai dengan kondisi suhu udara lingkungan tropis, yang berkisar antara 30 – 35 oC. Pada suhu ini, gasolin mampu menghasilkan volume senyawa hidrokarbon volatil dalam jumlah yang cukup untuk kemudahan menghidupkan mesin. Selain itu, gasolin juga bisa dikendarai dengan tingkat akselerasi yang lebih baik. Volatilitas bahan bakar yang cukup sangat dibutuhkan terutama oleh mesin mobil tipe lama. Mobil tipe ini masih menggunakan karburator untuk menguapkan bahan bakar dan pencampuran dengan udara [pre-mixed]. Penguapan bahan bakar dalam karburator berlangsung secara alami sehingga bahan bakar dengan volatilitas tinggi [nilai RVP tinggi] sangat membantu kinerja karburator dalam menghasilkan uap bahan bakar.

Nilai RVP yang ditetapkan di negara tropis tidak bisa diberlakukan di negara sub-tropis. Pada saat musim dingin, mobil berbahan gasolin dengan nilai RVP lebih rendah dari 45 kPa akan sulit untuk dihidupkan. Otoritas transportasi Amerika dan Swedia menetapkan gasolin E75 dengan nilai RVP di atas 50 kPa sebagai bahan bakar mobil musim dingin. Penambahan etanol di atas 85 % [E85] bisa menghasilkan gasohol dengan RVP sedikit di bawah 40 kPa atau setara dengan nilai RVP gasolin normal [tanpa campuran]. Otoritas transportasi di negara tropis maupun sub-tropis tidak menyarankan bahan bakar dengan nilai RVP yang tinggi [> 70 kPa]. Bahan bakar yang demikian akan memiliki volatilitas yang sangat tinggi yang berpotensi menimbulkan beberapa kerugian seperti, penyumbatan pada saluran pembakaran akibat kelebihan uap bahan bakar [vapor lock] terutama pada saat suhu mesin sudah tinggi, kavitasi pada pompa dan kemungkinan akumulasi uap hidrokarbon secara berlebihan dalam tangki bahan bakar.

Angka Oktana

Faktor penentu efisiensi thermal motor berbasis sistem Otto adalah rasio kompresi piston dalam ruang pembakaran. Rasio kompresi merupakan perbandingan tekanan piston pada saat pada posisi maksimum [TMA, Titik Mati Atas] dan tekanan pada saat piston pada pisisi terbawah [TMB, Titik Mati Bawah]. Semakin tinggi nilai rasio tersebut, efisiensi thermal mesin mobil semakin tinggi. Sebagai ilustrasi, mobil bermesin Otto model baru umumnya mempunyai nilai rasio kompresi 10 : 1. Sedangkan mobil bermesin Diesel model yang sama memiliki nilai rasio kompresi 20 : 1. Oleh karena itu, efisiensi thermal mesin diesel bisa mencapai di atas 50 % atau 2 kali lebih tinggi daripada efisiensi mesin Otto yang hanya 23 %.

Mesin Otto dengan rasio kompresi yang tinggi membutuhkan bahan bakar dengan angka oktana yang tinggi pula. Angka oktana merupakan indikator resistansi [ketahanan] gasolin terhadap fenomena “knocking” pada mesin akibat kompresi piston. Senyawa hidrokarbon jenis tertentu dalam gasolin dianggap rentan terhadap kompresi piston. Senyawa tersebut akan terbakar secara prematur dan spontan oleh kompresi piston dan bukan oleh percikan api dari busi. Sehingga, piston terdorong turun kembali ke bawah lebih cepat sebelum mencapai posisi titik mati atas. Gerakan piston menjadi tidak normal dan intermiten [terputus-putus] yang menimbulkan getaran serta suara mesin yang tidak wajar [knocking]. Fenomena ini tidak saja menyebabkan beberapa komponen mesin cepat rusak, tetapi juga meningkatkan konsumsi bahan bakar [boros] dan mengurangi kenyamanan berkendaraan.

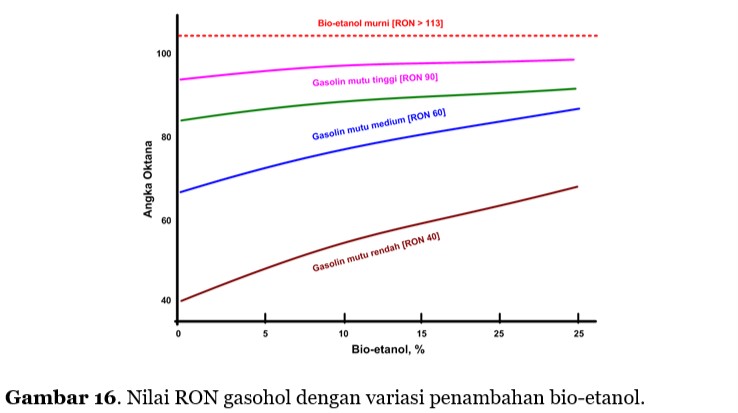

Salah satu penyusun gasolin yang sangat tahan terhadap kompresi tinggi adalah senyawa iso-oktana. Dengan nilai RON 100, iso-oktana dipakai sebagai acuan untuk penentuan angka oktana. Sebagai ilustrasi, premium mempunyai kandungan iso-oktana sebanyak 82 %, maka nilai RON premium adalah 82. Premium akan berfungsi dengan baik pada mesin dengan rasio kompresi di bawah 10 banding 1. Dengan nilai RON 98, pertamax layak digunakan sebagai bahan bakar mobil dengan rasio kompresi di atas 10. Selain memperbesar kandungan senyawa iso-oktana, nilai RON gasolin juga bisa ditingkatkan dengan penambahan bahan aditif [octane enhancer]. Salah satu bahan aditif yang banyak digunakan untuk meningkatkan angka oktana gasolin adalah etanol [Gambar 16].

Penambahan bio-etanol berpengaruh sangat signifikan terhadap peningkatan angka oktana terutama pada gasolin mutu rendah [dengan nilai RON awal 40]. Nilai RON gasolin jenis ini meningkat sebanyak 30 angka [point] setelah dicampur dengan bio-etanol sebanyak 25 %. Pengaruh penambahan bio-etanol terhadap peningkatan angka oktana kurang begitu nyata pada gasolin mutu medium dan tinggi. Pada penambahan sampai 25 %, nilai RON gasolin mutu medium dan tinggi hanya meningkat 2 – 3 angka saja.

Kandungan oksigen dalam struktur molekul etanol menjadikan bio-etanol memiliki angka oktana tinggi. Pada kondisi ekstrim di ruang pembakaran, ikatan atom karbon dan atom oksigen [C-OH] akan terdekomposisi membentuk radikal bebas. Radikal ini bersifat sangat reaktif dan mampu secara sangat cepat mengikat radikal bebas turunan hidrokarbon penyusun gasolin. Ikatan tersebut menyebabkan gasolin tahan terhadap kompresi tinggi dan tidak mudah terbakar secara spontan. Reaksi pembakaran prematur [dini] dapat diperlambat sampai busi memercikkan apinya. Kelebihan bahan bakar jenis gasohol adalah pada resistansi terhadap kompresi tersebut tanpa harus menambah bahan aditif, seperti halnya yang dilakukan pada gasolin normal [premium].

Kalori Penguapan, Pembakaran dan Rasio Udara/Bahan Bakar

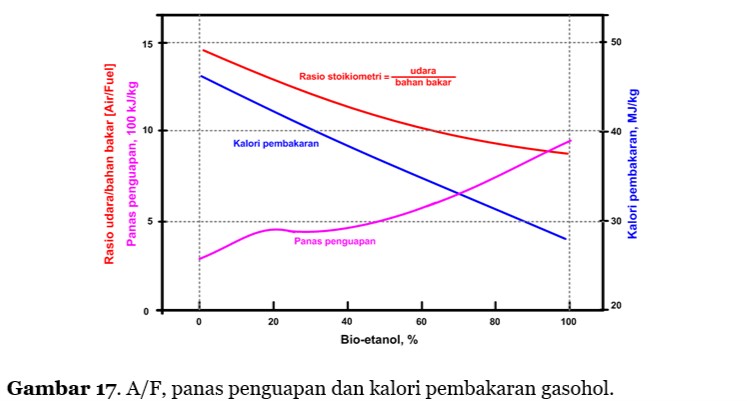

Nilai kalori pembakaran merupakan salah satu kriteria teknis dan ekonomis yang penting dalam pemilihan suatu jenis bahan bakar. Dengan bahan bakar berkalori tinggi, mobil bisa menempuh jarak yang lebih jauh tanpa harus terlalu sering mengisi bahan bakar. Secara alami, gasolin memiliki rasio C/H = 6,60, sedangkan rasio C/H etanol hanya 4. Perbedaan ini menjadikan gasolin memiliki nilai kalori pembakaran 35 % lebih tinggi daripada bio-etanol, masing-masing 44 MJ dan 27 MJ/kg. Untuk jarak tempuh yang sama, mobil berbahan bahan bakar bio-etanol [E100] membutuhkan lebih banyak bahan bakar. Semakin banyak etanol yang ditambahkan, nilai kalori pembakaran gasohol semakin menurun [Gambar 17].

Selain menurunkan kalori pembakaran, bio-etanol mempunyai sifat menyerap panas pembakaran. Bio-etanol memiliki panas penguapan lebih tinggi daripada gasolin. Hal ini menyebabkan suhu nyala api pembakaran gasohol dalam ruang pembakaran lebih rendah 5 % daripada suhu yang dihasilkan oleh pembakaran gasolin. Sebaliknya, gasohol memiliki kecepatan rambat nyala api pembakaran 24 % lebih tinggi daripada gasolin. Selain itu, pola rambatan nyala api gasohol bersifat laminer dalam satu dimensi yang cenderung menghasilkan efisiensi pembakaran yang tinggi dan tidak diiringi dengan munculnya fenomena “knocking”.

Keberadaan atom oksigen [O] dalam struktur molekul etanol juga berpengaruh terhadap kebutuhan udara untuk pembakaran. Nilai rasio udara pembakaran per satuan massa bahan bakarnya [A/F, Air/Fuel Ratio] gasohol jauh lebih rendah dari A/F gasolin, masing-masing 9 dan 14. Rasio A/F gasohol akan menurun secara proportional dengan pembahan jumlah etanol yang dicampurkan ke dalam gasolin. Pembakaran gasohol membutuhkan oksigen [udara] lebih sedikit daripada pembakaran gasolin. Dengan nilai rasio A/F rendah, kehilangan panas akibat diserap oleh udara yang masuk ke dalam ruang pembakaran dapat direduksi. Dengan adanya perubahan nilai rasio A/F, sistem pembakaran mesin mobil harus dimodifikasi saat jenis bahan bakarnya beralih dari gasolin ke gasohol. Hal ini dilakukan supaya efisiensi mesin tetap terjaga pada kondisi optimalnya.

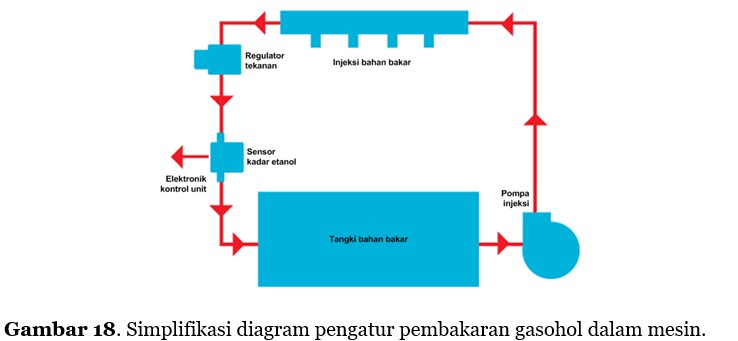

Sejalan dengan program gasoholisasi pada sektor transportasinya, industri mobil di Brasil telah mengembangkan kendaraan berbahan bakar fleksibel [FFV, Flexible Fuel Vehicle] sejak tahun 2003. Kendaraan ini bisa menggunakan gasohol dengan kadar bio- etanol antara 20 – 25 % [E20 – E25]. Tidak terhenti pada mobil, inovasi teknologi bahan bakar fleksibel di Brasil juga merambah pada kendaraan jenis sepeda motor. FFV [baik mobil maupun sepeda motor] menggunakan mesin yang dimodifikasi pada sistem pembakaran dengan perangkat pengendali elektronik [Gambar 18].

FFV mampu beroperasi dengan bahan bakar lebih dari satu jenis. Tangki bahan bakar mobil FFV bisa diisi gasohol dengan variasi kadar ethanol yang berbeda. Perangkat elektronik akan mengatur secara otomatis nilai A/F-nya sesuai jenis kadar etanol dalam gasoholnya. Sensor etanol berkerja secara kontinu untuk mengukur kadar etanol dalam pipa sistem penyaluran bahan bakar. Signal kemudian dikirimkan ke kontrol unit yang akan menghitung perubahan A/F setiap saat disesuaikan dengan beban mesinnya. Kontrol unit juga terhubung dengan oksigen sensor di pipa gas hasil pembakaran [gas buang] untuk mengoreksi nilai A/F supaya gas buang tidak mengandung emisi CO [karbon mono-oksida]. Dengan beberapa modifikasi, perangkat elektronik tersebut juga bisa diaplikasikan pada kendaraan berbahan bakar ganda [BFV, Bi-Fuel Vehicle]. Berbeda dengan FFV, kendaraan BFV menggunakan dua jenis bahan bakar yang disimpan dalam dua tangki yang terpisah. Mesin BFV bisa beroperasi pada satu jenis bahan bakar saja atau campuran dari keduanya yang proporsinya diatur oleh kontrol unit.

Densitas, Viskositas dan Afinitas Air

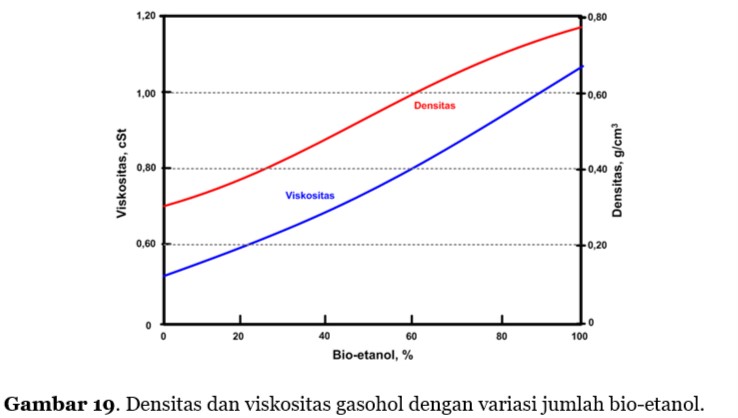

Densitas bahan bakar merupakan sifat fisis penting yang terkait dengan sifat-sifat fisis lainnya seperti viskositas dan kandungan energi panas pembakarannya. Bahan bakar dengan densitas tinggi mempunyai kandungan energi volumetrik yang tinggi, jarak tempuh yang jauh dan memerlukan tangki bahan bakar yang kecil. Di sektor penerbangan, densitas avtur [aviation fuel] dipakai untuk mengestimasi beban pesawat dan menghitung kebutuhan bahan bakarnya. Untuk bahan bakar berbasis campuran, seperti gasohol atau bio-diesel, pengukuran densitas bisa dijadikan petunjuk praktis untuk menentukan formulasi komposisi campuran secara kualitatif dan sekaligus mendeteksi kontaminan yang ada di dalam bahan bakar. Densitas bahan bakar sangat sensitif terhadap perubahan proporsi campuran yang ada di dalamnya [Gambar 19].

Akibat perbedaan densitas yang cukup signifikan antara gasolin dan bio-etanol, densitas gasohol meningkat secara proportional dengan penambahan jumlah bio-etanolnya. Hal yang sama juga terjadi pada viskositas. Nilai ini berpengaruh pada sistem pembakaran [saluran, pompa dan injeksi] dan proses pembakarannya di dalam silinder. Selain meningkatkan energi mekanik untuk pemompaan, peningkatan viskositas akan berpengaruh pada ukuran partikel [droplet] saat bahan bakat menyembur dari lubang nozel injeksi di ruang pembakaran. Ukuran partikel yang terlalu besar akan menurunkan intensitas kontak dengan udara sehingga efisiensi pembakaran bisa menurun. Bahan bakar yang terlalu kental juga berpotensi pembentukan kerak karbon di ujung nozel. Seperti halnya pada densitas, bio-etanol mempunyai viskositas 225 % lebih tinggi dari pada gasolin, yaitu masing-masing 0,48 cSt dan 1,11 cSt. Viskositas gasohol akan meningkat secara proporsional dengan penambahan jumlah bio-etanol. Peningkatan viskositas pada gasohol dianggap tidak mengganggu kinerja pembakaran dan hanya sedikit menambah masukan energi pada pompa injeksinya.

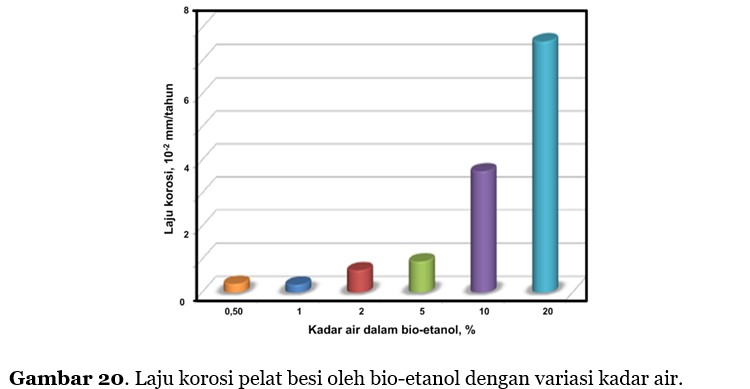

Etanol mempunyai sifat hidrofilik [sangat menyukai air]. Uap air dari udara bisa terserap dan terlarut secara sempurna [miscible] dalam cairan bio-etanol. Keberadaan air dalam bio-etanol bisa menimbulkan beberapa dampak teknis yang merugikan. Selain menurunkan kalori pembakarannya, keberadaan air bisa merusak komponen sistem pembakaran. Pada fase saturasi, ikatan etanol-air akan membentuk lapisan terpisah [immiscible] dengan gasolin atau sering disebut separasi fasa [phase-separation]. Untuk gasohol dengan kadar bio-etanol 10 % [E10], saturasi air dalam etanol pada suhu 15°C terjadi pada kadar air 0,50 % [volume]. Pada kondisi ini, campuran etanol-air akan terpisah dari gasohol dan mengendap di dasar tangki. Lapisan tersebut memiliki komposisi 75 % etanol, 20 % air dan 5 % gasolin. Campuran ini mempunyai sifat sangat korosif yang bisa merusak dinding dan dasar tangki. Laju korosi dinding tangki yang terbuat dari besi akan bertambah secara cepat seiring dengan peningkatan kadar air dalam gasohol [Gambar 20].

Selain air, bio-etanol juga mengandung ion halida [khlorida] yang secara alami terdapat dalam biomassa. Ion halida akan menambah sifat korosifitas dari bio-etanol, melalui degradasi lapisan oksida di permukaan logam. Selain itu ion halida, juga meningkatkan konduktivitas listrik bio-etanol yang berpotensi menyebabkan korosi secara elektrolisis. Selain itu, alkohol secara kimiawi akan bereaksi dengan komponen-kompenon pada sistem pembakaran yang terbuat dari plastik dan karet [mulatosri@yahoo.com].

=====O=====