FAKTA TENTANG KOPI INSTAN

Sri Mulato [cctcid.com]

PENDAHULUAN

Sejak “dilaunching” secara komersiil oleh Pabrik Nestle Swiss pada tahun 1938, produk kopi instan sampai saat ini masih menyisakan “pro & kontra”. Ada 4 isu pokok yang dilontarkan oleh kubu “kontra”. Benarkah setiap cangkir kopi instan mengandung [1] stimulan kafein berlebihan, [2] senyawa karsinogenik akrilamid, [3] bahan adulterasi non-kopi dan [4] biji kopi robusta kualitas rendah. Keempatnya dianggap merugikan dan bisa berdampak buruk pada kesehatan konsumen. Ditengah gempuran kubu “kontra”, animo penikmat kopi instan bukanlah surut, tetapi justru membengkak. Tergambar dari beberapa indikator bisnisnya. Pertumbuhan pasar kopi instan Indonesia tahun 2020 – 2025 diproyeksikan sebesar 13 %. Tingkat produksinya saat ini sudah menembus angka 20.000 ton. Kira-kira 75 % di antaranya [15.000 ton] untuk ekspor. Pangsa pasar domestik sebesar 50 % dari seluruh retail produk kopi. Produksi kopi instan disokong paling tidak oleh 6 pabrik skala besar. Berbasis teknologi modern dan komplek. Sebagai respon positif pada kubu kontra, teknologi produksi kopi instan terus berevolusi lebih maju dari sebelumnya. Menyesuaikan dinamika tuntutan pasar. Inovasi teknologi berlangsung secara periodik,

- Tahun 1950-an: aplikasi teknik produksi kopi instan berbahan baku tunggal dari kopi saja. Sebelumnya, kopi instan dibuat dari campuran biji kopi dan bahan karbohidrat untuk stabilisasi produk.

- Tahun 1960-an: introduksi pengering semprot [spray dryer]. Dehidrasi larutan kopi bisa lebih cepat. Produk kopi instan berbentuk bubuk kering dan Lebih mudah larut dalam air.

- Tahun 1970-an: integrasi teknik produksi suhu moderat. Kehilangan senyawa aromatis bisa diminimalisir. Aroma kopi lebih kuat tanpa tambahan penguat aroma.

PROSES PRODUKSI

Motivasi konsumen minum kopi instan adalah mudah diseduh dan tidak berampas. Produk ini berbentuk kristal hasil dehidrasi larutan kopi. Sebagai acuan produksi adalah rendemen maksimal dan cita rasa “pas” bagi konsumen. Keduanya diraih melalui pendekatan maksimalisasi efisiensi pada proses,

- Ekstraksi [Gambar 1]

- Pemulihan senyawa aromatis [Gambar 3].

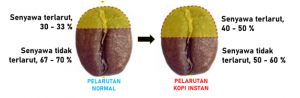

Gambar 1. Proporsi senyawa terlarut dan tidak terlarut dalam kopi

Pada kondisi pelarutan normal, senyawa organik terlarut dalam kopi bubuk maksimal 30 – 33%. Modifikasi metoda ekstraksi bisa mendongkrak padatan terlarut sampai 45 – 50 %. Rendemen [yield] hasil kopi instan ikut terangkat. Penggunaan energi untuk proses juga lebih hemat. Simplifikasi aliran proses produksi kopi instan terkini tertera pada Gambar 2 berikut,

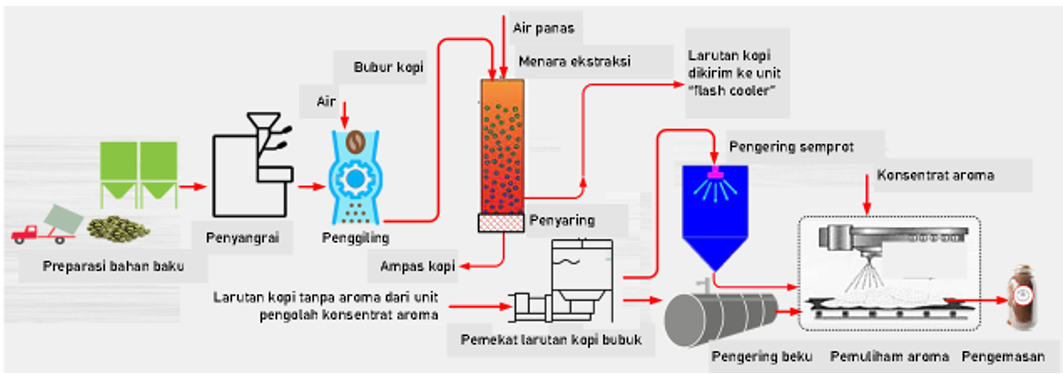

Gambar 2. Proses produksi kopi instan terkini berbasis suhu moderat.

Dimulai dari preparasi bahan baku dan penyangraian. Keduanya masih bertumpu pada teknik produksi kopi bubuk konvensional. Novelti proses mulai tampak pada proses penggilingan sampai pengkayaaan aroma. Biji kopi sangrai digiling secara basah, dengan penambahan air. Hasilnya berupa bubur kopi [slurry]. Campuran ini diinjeksikan ke dalam menara pelarut sekaligus penyaring. Ditambah pelarut air bersuhu 80 – 90 oC. Setelah disaring, larutan kopi bebas ampas kemudian dikirim ke unit “flash cooler” untuk diambil senyawa aromatisnya. Larutan tanpa aroma dipekatkan dalam evaporator vakum bersuhu rendah. Larutan pekat konsentrasi 35 – 40 % menjadi input pengering semprot. Asupan pengering beku adalah larutan kopi pekat berkonsentrasi 60 %. Hasil kedua pengering adalah kopi instan dengan spesfikasi produk yang berbeda. Terminasi proses adalah pemulihan aroma kopi instan yang tereduksi akibat menjalani proses yang panjang.

DESKRIPSI PROSES

Preparasi Bahan Baku

Mayoritas bahan baku kopi instan adalah biji kopi jenis robusta. Selain faktor harga yang lebih murah, kopi robusta mengandung senyawa terlarut lebih tinggi daripada biji kopi arabika. Setiap 1 kg bubuk kopi instan hanya butuh 2 – 3 kg biji kopi robusta. Jumlah ini akan lebih besar jika memakai bahan baku kopi arabika. Seleksi bahan baku ditujukan untuk menjamin konsistensi proses dan mutu produk. Salah satu acuan proses seleksi adalah SNI biji kopi nomor 2907-2008. Standar ini memuat parameter mutu antara lain kadar air, ukuran biji dan biji cacat.

Penyangraian

Salah satu rancangan mesin sangrai skala industrial adalah tipe drum-horizontal-berputar. Bisa dioperasikan pada rentang suhu 200 – 250 oC selama 10 – 20 menit. Perlakuan panas memicu pembentukan cita rasa khas kopi melalui reaksi konsekutif, yaitu reaksi Maillard, karamelisasi dan pirolisis. Ketiganya menghasilkan senyawa organik volatil [mudah penguap] dan non-volatil. Senyawa volatil berperan sebagai pembentuk aroma. Diisolasi sebaik mungkin supaya tidak terbuang sia-sia ke udara. Senyawa non-volatil penyumbang sensasi rasa larutan kopi. Tingkat sangrai dipilih atas dasar 3 faktor, yaitu, [1] cita rasa [2] susut bobot dan [3] kadar kafein. Pada tingkat sangrai gelap [dark], cita rasa kopi cenderung makin kuat, terasa lebih pahit. Namun, susut bobot kopi mencapai 20 %, merugikan dari aspek output produksi. Stabil sampai suhu 225 oC, berat kafein tidak berubah selama proses penyangraian. Tetapi kadarnya seolah naik akibat biji kopi mengalami susut bobot. Dipilih sangrai medium-gelap, sebagai kompromi untuk memenuhi 3 faktor di atas.

Penggilingan Basah

Selain senyawa cita rasa dan aroma, penyangraian juga menghasilkan gas karbon dioksida [CO2]. Sebagian kecil gas CO2 terlepas ke udara bebas. Mayoritas gas CO2 terperangkap dalam pori-pori biji kopi sangrai. Pada penggilingan konvensional, hampir 60 % gas CO2 terlepas dari dalam biji sambil membawa serta senyawa aromatis. Pada penggilingan basah, air dingin ditambahkan bersama biji kopi sangrai. Air berperan menyerap sebanyak mungkin gas CO2 dan senyawa aromatis. Hasil penggilingan basah berupa bubur kopi. Campuran 3 unsur, yaitu senyawa organik terlarut, senyawa aromatis terlarut dan air.

Ektraksi dan Pemekatan

Proses ini bertujuan untuk memisahkan senyawa organik terlarut dan senyawa aromatis. dari bubur kopi. Ekstraksi berlangsung dalam menara vertikal. Bubur kopi masuk dari puncak menara dibarengi pelarut air bersuhu 80 – 90 oC. Larutan disirkulasikan dalam menara secara berulang. Dihentikan saat konsentrasi padatan terlarut mencapai 30 – 35 %. Setelah disaring, larutan kopi bebas ampas dipekatkan dalam evaporator vakum. Titik didih larutan turun. Memudahkan penguapan air larutan di bawah suhu 100 oC, untuk minimalisasi kehilangan aroma kopi. Konsentrasi padatan terlarut makin pekat mencapai sekitar 40 – 45 %. Sesuai untuk input pengering semprot. Pengering beku membutuhkan input larutan kopi lebih pekat, yaitu 60 %

Pengeringan Semprot

Input pengering ini larutan kopi pekat dengan konsentasi 40 – 45 %. Larutan kopi pekat disemprotkan ke bagian atas ruang pengering lewat sebuah nosel. Pada waktu bersamaan, udara panas bersuhu 250 °C dihembuskan melalui ujung bawah ruang pengering. Terjadi kontak langsung antara larutan kopi yang bergerak turun dan udara panas yang bertiup ke atas. Keduanya mengalami fenomena transfer panas dan transfer massa secara simultan di sepanjang dinding pengering. Energi udara panas dipindahkan ke larutan kopi untuk penguapan air. Sebaliknya, udara panas akan menyerap air yang dilepaskan oleh larutan kopi. Mendekati ujung bawah ruang pengering, larutan kopi sudah terhidrasi mendekati sempurna. Berubah bentuk menjadi padatan halus bubuk kopi instan kering, kadar air antara 3 – 4 %, berwarna coklat muda sampai gelap dan tidak menggumpal.

Pengeringan Beku

Input pengering ini larutan kopi pekat dengan konsentasi 60 %. Pengering beku beroperasi pada suhu -40 oC. Air bebas [free water] dalam larutan kopi membeku. Pada tekanan rendah, bekuan air bebas teruapkan secara sublimasi. Inti bekuan kopi masih terkandung air terikat [bone water]. Diuapkan secara vakum pada suhu moderat. Proses ini dihentikan saat sudah terbentuk kopi instan kering berkadar air 3 – 4 %. Produk berbentuk granul heterogen, warna gelap atau coklat muda.

Pemulihan Aroma

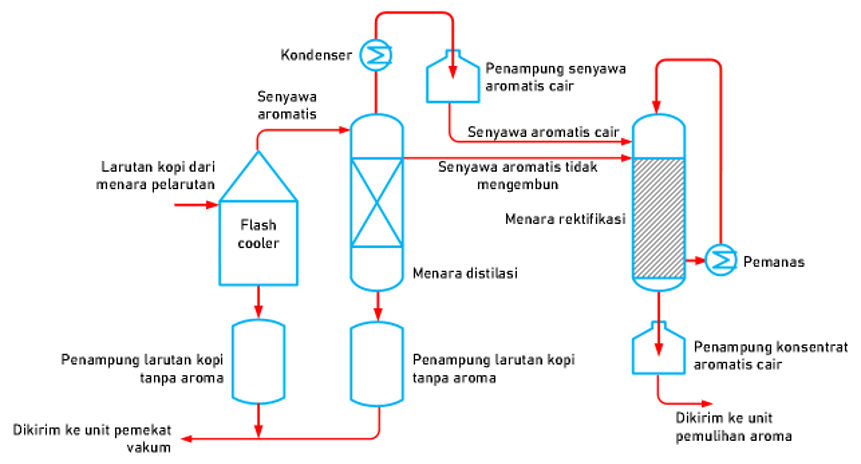

Diawali dengan pembuatan konsentrat cairan aromatis [Gambar 3]. Input proses ini adalah larutan kopi dari menara ekstraksi, disemprotkan ke dalam perangkat “flash cooler”. Terjadi ekspansi volume larutan kopi secara mendadak. Suhu dan tekanan ruangan turun drastis. Senyawa aromatis di dalam larutan menguap secara spontan. Uap senyawa aromatis dicairkan dalam menara distilasi. Cairan senyawa aromatis ditampung dalam bejana penyimpan untuk dimurnikan lanjut di menara rektifikasi. Disatukan dengan senyawa aromatis yang belum mencair dari menara distilasi.

Gambar 3. Diagram proses pencairan dan pemurnian senyawa aromatis.

Proses ini berlangsung secara berulang sampai diperoleh konsentral senyawa aromatis. Kemudian dikirim ke unit pemulihan aroma bubuk atau granul kopi instan. Larutan kopi bebas senyawa aromatis dari beberapa alat proses diolah lanjut di unit pemekat vakum. Larutan kopi pekat dijadikan input pengering semprot atau pengering beku.

MUTU PRODUK

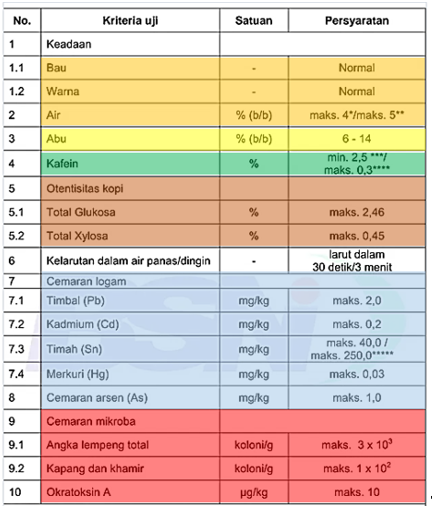

Mutu kopi instan baik yang diproses lewat unit pengering semprot maupun pengering beku wajib memenuhi persyaratan dalam SNI: nmr 2983 : 2014 [Tabel 1].

Tabel 1. Mutu kopi instan sesuai SNI: nmr 2983 : 2014.

SNI nmr 2983 : 2014 meliputi 10 parameter mutu yang mencakup sifat fisik, kadar kafein, adulterasi, cemaran logam dan mikroba berbahaya. Secara teknis, syarat mutu kopi instan dalam SNI tersebut sudah hampir menampung keluhan kubu “kontra”. Kecuali kadar cemaran akrilamid.

Kafein

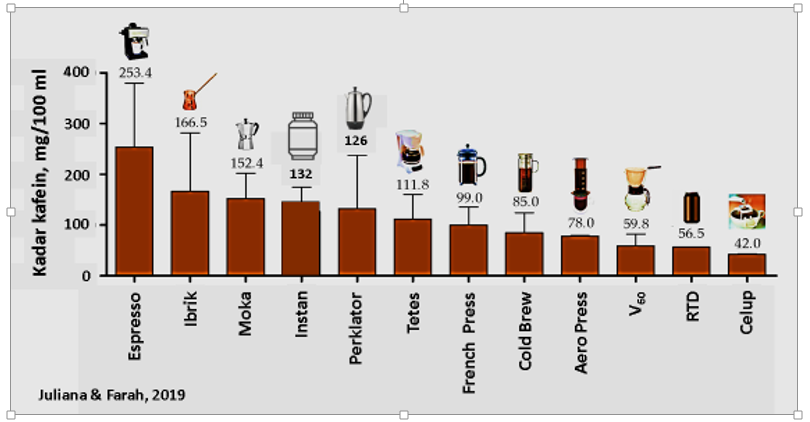

Senyawa ini digolongkan sebagai bahan penyegar [stimulan] ringan. Berefek secara psikologis dan fisiologis peminumnya. Menyasar susunan syaraf otak. Menganulir rasa kantuk secara temporer. Stamina dan kewaspadaan fisik terjaga. Kafein juga bisa menimbulkan iritasi ringan pada organ pencernaan. Respon tubuh terhadap asupan kafein tergantung pada jenis kopi, jumlah, frekuensi konsumsi dan sensitivitas tubuh peminumnya. Selain seduhan kopi, kafein juga terkandung dalam berbagai produk minuman lainnya. Kadar kafein kopi instan sekitar 132 mg/100 ml. Masih di bawah kadar kafein dalam seduhan espresso, moka pot dan ibrik [Gambar 4].

Gambar 4. Kadar kafein dalam berbagai jenis minuman kopi.

Kafein aman untuk dikonsumsi sampai takaran maksimum 400 mg per hari atau setara dengan 3 cangkir seduhan kopi instan. Batas toksik kafein untuk sekali minum adalah 10 gr. Pemerintah Amerika dan Eropa telah memasukkan kafein ke dalam kelompok GRAS [Generally Recognized As Safe]. Dalam SNI, nmr 2983 : 2014 dinyatakan kadar kafein bubuk kopi instan minimal adalah 2,5 %, setara dengan kadar kafein biji kopi.

Senyawa Akrilamid

Badan dunia di bawah naungan WHO, yaitu, International Agency for Research on Cancer [IARC] telah memasukkan akrilamid sebagai golongan senyawa “probably carcinogenic for humans”. SNI kopi instan: nmr 2983 : 2014 belum mencantumkan kadar akrilamid sebagai persyaratan. Jalur primer pembentuk senyawa akrilamid adalah reaksi antara asam amino asparagin dan gula reduksi. Mulai terbentuk saat reaksi Maillard sudah berjalan pada tingkat sangrai ringan. Mencapai puncaknya mendekati tingkat sangrai medium. Kadar akrilamid biji kopi sangrai berkisar antara 225 – 350 ppb. Batas maksimum versi Uni Eropa [UE] adalah 400 ppb. Setelah dikonversi menjadi bubuk kopi instan, kadar akrilamidnya naik menjadi 360 ppb. Masih lebih rendah dari batasan EU sebesar 850 ppb. Kenaikan kadar akrilamid kopi instan diduga akibat dari durasi proses kopi instan yang cukup panjang. Memungkinkan terbentuknya akrilamid lewat jalur sekunder, yaitu reaksi antara gula reduksi dengan asam amino non-asparagin [aspartat, alanin dan karnosin] yang juga terkandung dalam biji kopi.

Akrilamid dalam kopi instan juga bisa terbentuk lewat,

- Campuran bahan baku non-kopi. Biji-bijian [jagung, beras] mengandung asam amino non-asparagin. Berpeluang meningkatkan kadar akrilamid dalam kopi instan sampai mendekati 800 ppm.

- Kontaminasi biji kopi. Salah satunya adalah biji muda [hasil panen buah kopi hijau]. Biji muda mengandung asam amino asparagin cukup tinggi. Berpotensi memicu pembentukan lebih banyak senyawa akrilamid dalam kopi instan.

Adulterasi

SNI nmr 2983 : 2014 menggunakan istilah “otentisitas” atau keaslian [Tabel 1, 5 – 5.2]. Standar ini ditujukan untuk mencegah pemalsuan produk kopi instan. Pemalsuan melibatkan penambahan bahan non-kopi [jagung, beras, sereal dll] dan pencampuran biji berkualitas rendah [biji cacat]. Senyawa glukosa dan xilosa dipakai sebagai indikator terjadinya pemalsuan. Batas maksimum keduanya dalam SNI nmr 2983 : 2014 masing-masing adalah 2,46 dan 0,45 %. Jika hasil uji keduanya terlampui, kopi instan dianggap palsu [tidak asli].

PENUTUP

Peraturan Menteri Perindustrian No 87/2014 menetapkan pemberlakuan SNI 2983 : 2014 tentang kopi instan secara wajib, Seluruh produk kopi instan wajib memiliki nomor izin edar [MD/ML] yang dikeluarkan oleh BPOM. Konsumen harus cermat dalam memilih produk kopi instan. Teliti sebelum membeli. Dibiasakan untuk meneliti label yang tertera pada dinding kemasan.

DAFTAR BACAAN

Gielecińska. M. [2013]. Studies of acrylamide level in coffee and coffee substitutes: influence of raw material and manufacturing conditions. Rocz Panstw Zakl Hig. 2013;64(3):173-81. PMID: 24325083.

https://www.newfoodmagazine.com/article/16968/freeze-drying-in-the-coffee-industry

https://www.globenewswire.com/en/newselease/2022/06/13/2461221/28124/

https://www.just-food.com/sponsored/a-significant-shift-to-better-quality-instant/

http://report.licorice.pink/blog/indonesia/indonesian-are-addicted-to-instant-coffee/

Tantiyani. N., et-al [2019]. Drying of Instant Coffee in a Spray Dryer. Jurnal Kejuruteraan 31 [2] 2019: 295-301.

Zapata, J., et-al [2018]. Characterization of aroma compounds present in an industrial recovery concentrate of coffee flavour. CYTA – Journal Of Food, 2018 VOL. 16, NO. 1, 367–372.

=====O=====